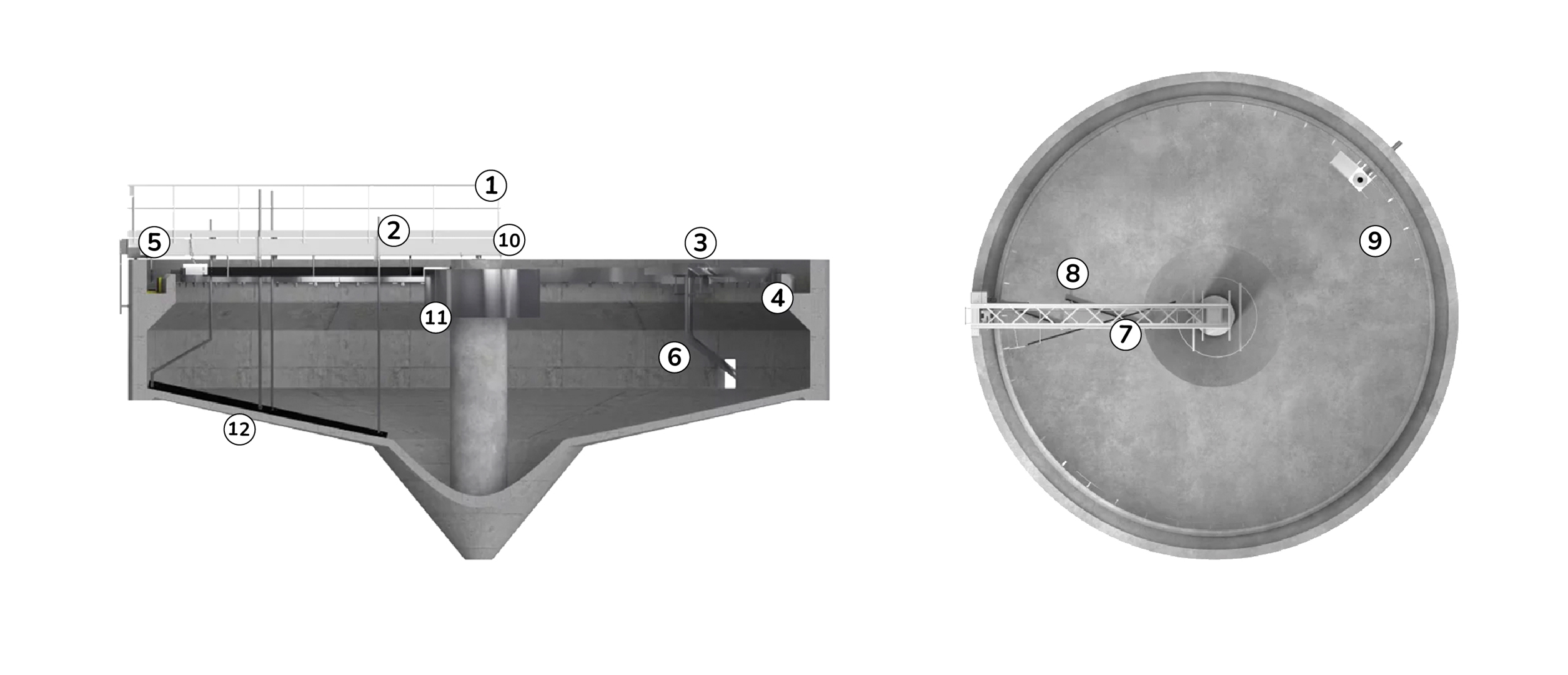

Fácil de Operar

Eje Central de Alta Calidad

Decantador Compacto y Larga Duración

Fácil Instalación

El Mas Sencillo de Mantenimiento

Instalado de Por Vida

Instación Sobre Obra Civil en Concreto o Paneles de Fibra de Vidrio

Menor Consumo Energético

El Rascador de Lodos Mas Sencillo de Mantenimiento

Puede Hacer Frente a Periodos de Uso Fluctuante

Colombia: +57 3013179017

Colombia: +57 3013179017 Bolivia: +591 61623129

Bolivia: +591 61623129 Chile: +56 9 4434 7465

Chile: +56 9 4434 7465 Panamá: +507 6612-2211

Panamá: +507 6612-2211 México: +52 844 122 1949 +52 614 302 0502

México: +52 844 122 1949 +52 614 302 0502 Guatemala: +502 5946 9192

Guatemala: +502 5946 9192 El Salvador: +502 4208 8515

El Salvador: +502 4208 8515 Honduras: +504 9843-6317

Honduras: +504 9843-6317 Perú: +51 989780851

Perú: +51 989780851 Estados Unidos: +1 813 755 3025

Estados Unidos: +1 813 755 3025 Ecuador: +593 985596343

Ecuador: +593 985596343 Brasil: +55 21 99545 - 3993

Brasil: +55 21 99545 - 3993 Republica Dominicana: +1 8496296543 - +1 (809) 769-8517

Republica Dominicana: +1 8496296543 - +1 (809) 769-8517